陶 涛 韩甜甜

全球化对于我国不同产业结构转型升级的作用存在显著差异。这种差异在电子行业和汽车行业表现得最为明显。一般认为,电子行业通过参与全球分工成功实现了产业升级,典型表现就是涌现了华为这样的世界级龙头企业。但是,汽车行业则没有那么成功,迄今为止行业竞争力远没有达到世界水平,也没有出现世界级龙头企业或品牌。出现这种差异,与中国作为发展中国家参与全球价值链的结构与行业特征、跨国公司战略和东道国因素等紧密相关。

就行业特征而言,上世纪90 年代以来,全球电子行业的技术进步日新月异,新产品层出不穷,产品设计和生产比较快地从一体化组织结构转向了模块化的水平分工模式。这一方面导致行业技术壁垒降低,行业竞争异常激烈,产品的规模经济特征明显;另一方面, 低成本生产环节广泛外包到发展中国家。在同一时期,汽车行业则没有出现颠覆性技术进步。虽然汽车零部件生产逐步从整车企业分离出去,形成独立的零部件供应商,但是行业技术壁垒依然较高,通用、福特、大众、丰田等汽车巨头始终居于行业垄断地位,它们在全球的分工布局和价值链在很大程度上左右着利益格局(陶涛,2019)。因此,较之于电子行业,跨国汽车公司的全球价值链战略与结构在很大程度上决定了中国汽车企业参与汽车价值链的方式与深度。本文旨在研究跨国汽车公司在华供应链的战略,从全球价值链结构的视角探索影响汽车产业升级的重要因素,找寻汽车产业升级相对较慢的原因。

中国汽车产业深度融入全球价值链

上世纪80年代以前,汽车是一个国家范围内的产业,整车厂实施纵向一体化,从设计、采购到生产、销售的每个环节都在本公司内部独立完成。进入90年代,汽车整车企业开始超越国家地区的界限, 在全球范围内组织生产,建立以跨国公司为主导的全球价值链,外包成为普遍的生产组织形式。外包意味着去一体化,把原来整车企业的子公司或附属公司分离出去,成为独立的供应商,通过并购、重组成为大型供应商,如德国的罗伯特-博世、日本电装、加拿大麦格纳等。这些大型零部件供应商也进行全球化采购和生产,通过建立流水线生产和共享平台,将以前分散的零部件子系统整合为“模块”,提高了生产和装配效率,使零部件的全球采购和生产成为可能。整车厂将研发、设计和模块生产环节外包给全球大型供应商和一级供应商,一级供应商再将模块生产分割为不同部件,分配给二、三级供应商,形成全球供应网络。

本世纪以来,汽车全球价值链在空间结构上呈现出全球分布、区域集中的特点。整车厂集中于北美、欧洲和亚洲三大地区,形成寡头垄断格局。由于汽车零部件模块庞大沉重,为了降低运输成本、减少库存,满足一些国家的原产地要求,供应商接近整车厂和市场布局。因此零部件供应商也呈现出与整车厂相同的特点,一级供应商集中在北美、欧洲、日本和韩国, 二、三级供应商大多布局在发展中经济体。近年来,各区域的重要性发生变化,亚洲的重要性上升,位于亚洲的一级供应商数量增加;位于美国和欧洲的一级供应商减少。日本、德国、美国三足鼎立的形势保持不变, 依然是整车厂和大型供应商布局最集中的区域。不过,为了降低生产成本,满足多样化的需求,整车和零部件企业更多向劳动力成本更低的发展中国家布局,尤其是中国。

上世纪90年代后期,跨国汽车巨头开始进入中国,与国内汽车企业合资建厂。中国加入WTO后,进一步放开国内市场,实施优惠外资政策。此后,欧美日韩各国汽车巨头纷纷进入中国,将中国纳入其全球价值链的一环,利用丰富廉价的劳动力, 生产面向中国市场的产品。由于汽车国产化政策要求,跨国车企的主要供应商也跟随整车企业在中国布局。因此,中国企业最早只负责组装和生产简单零部件,只参与汽车价值链的低端环节。在合资过程中,通过学习跨国公司的先进生产方式、设备、市场营销和管理方式,中国企业的产能和技能都得到发展,一批本土供应商崛起,逐渐能够为跨国车企供应更复杂的模块系统。

2008年全球金融危机之后,欧美日跨国车企遭受巨大冲击,纷纷调整全球战略,将供应链更多地转向发展中国家和终端所在地。中国作为消费强劲增长的发展中国家,其全球供应基地和装配中心的地位不断上升,从参与全球价值链中获取的收益也在增加,但是收益不如预期。

日本跨国汽车企业的供应链结构有助于功能升级和产品升级

传统上,日本汽车企业的供应链比较封闭,整车企业与供应商之间倾向于建立长期、稳定的交易关系。由于整车企业基本固定使用为数不多的供应商,为了满足产品质量和交货时间的高标准,必须尽可能地帮助其一级供应商突破技术难关, 通过频繁地派遣专家交流指导,形成了一套体系内的知识信息分享机制, 在一级供应商与整车企业的合作中逐渐学习到最先进的技术和管理经验。鉴于这种传统,日本车企的全球供应链通常采取“保守的本地化”战略(Sturgeon,2011),将供应网络移植到东道国,较少使用本地供应商。2006年两家日韩车企在华供应商中, 中国本土供应商比例只有7.0%,外资供应商占比高达93%。中国供应商的参与度不高,意味着通过与日本整车企业交流合作的学习效应有限。

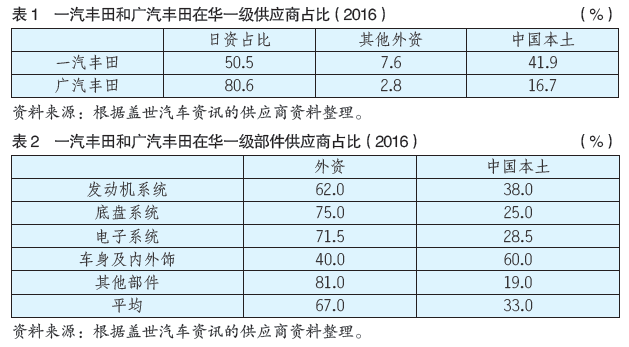

日本汽车企业对中国的投资从零部件开始,然后扩展到整车及较完整的零部件系统。以丰田汽车为例,1995年,丰田在天津成立了传动部件和发动机公司;1998年与中国合资成立第一个整车厂,即四川丰田汽车;2000年成立了天津丰田,与一汽签署了全面合作协议; 2004年成立广汽丰田。如今,丰田公司已在天津、广州、成都、长春合资建立了6个整车工厂和4个发动机工厂,共计9家独资公司,15家合资公司。2017年丰田公司在中国的销量达129万辆,同比增长6%。从2016年的数据来看,丰田的供应商结构已经发生了变化。如表1所示, 2016年一汽丰田在华的105家一级供应商中,日本独资和中日合资供应商占比50.5%,中国本土供应商占比达到41.9%。广汽丰田的日资供应商比例高达80.6%,中国本土供应商只有16.7%。但是较之10年前,丰田公司扩大了中国供应商的比例,供应链结构更加开放。

从具体模块的供应商结构来看,综合一汽和广汽的情况,如表2 所示,除了具有通用性质的车身及内外饰模块之外,技术较复杂、附加值较高的发动机系统的中国供应商占比达到38%,电子系统和底盘系统的中国供应商占比也分别达到28.5%和25%。平均来看,中国本土企业占比33%,外企占比67%,其中日本独资和合资占57%。

显然,可能迫于竞争压力,近十年来日本车企不仅增加了中国供应商数量,还加快了核心部件方面与中国供应商的合作。最近五年, 丰田甚至开始将研发设计环节转移到中国,改变了原来研发设计完全在日本母公司完成的状况。这种供应链结构的改变使中国供应商更深入参与日本车企的价值链,意味着中国企业有机会分享日本跨国公司的知识溢出,从而提高产品的技术含量,生产更加复杂的部件,实现产品升级和功能升级。

欧美跨国汽车企业的供应链结构促进加工升级

欧洲和美国的汽车公司供应链战略有很多相似之处,都主张自由竞争,以市场化的方式筛选和约束供应商。以美国通用汽车和德国大众汽车在华供应链为例。通用汽车在中国的发展开始较晚,1997年才与上汽集团合资成立了上海通用汽车有限公司,同时建立泛亚汽车技术中心有限公司。通用汽车在中国能够后来居上,与迅速在中国建立整车厂并进行研发活动有很大关系。泛亚汽车技术中心汽车负责在中国研制新车型并出口,实现国产化和国际化。目前,通用汽车在中国共有10家合资企业和2家全资子公司。2017年,通用汽车在华销量突破400万辆,同比增长4.4%。德国大众汽车集团是最早进入中国市场并与中国合资生产汽车的企业,1985 年上海大众正式成立,桑塔纳进入中国市场。1991年大众又与一汽合资成立了一汽大众。在2000年前, 大众汽车在中国的市场份额在50% 以上,但大众在中国始终未建立零部件生产厂,几乎所有零部件都从德国进口,导致整车价格很高。中国加入WTO后,随着更多合资汽车企业的进入,大众不得不压缩成本,开始零部件国产化。目前,大众汽车在中国合资建立了9家整车厂和11家零部件生产厂,共21家合资企业,分布在东北地区、北京、上海、广州、成都和新疆等地,以东部沿海居多。2017年大众汽车在中国的销量418万辆,同比增长5%。

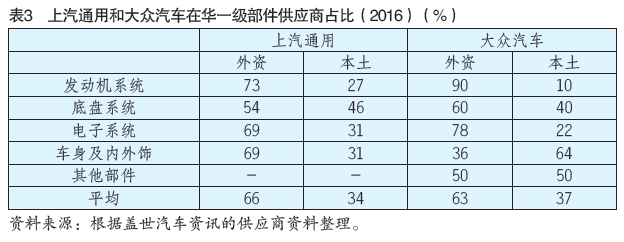

在欧美车企的供应链中,供应商和整车厂之间主要是市场契约关系,供应商可以为许多整车厂生产零部件,整车厂也可以寻找价格更低的供应商。在中国市场,欧美汽车企业为了降低成本,实施了积极的本地化战略(Sturgeon等,2011), 2006年,中国供应商在美国和欧洲车企在华供应商中的占比分别是27.0% 和18.9%,远高于日韩企业的中国供应商占比。如表3所示,到了2016 年,上汽通用在中国共有60个一级供应商,其中中美合资企业10家,美国独资企业仅5家,有美国资本参与的企业占全部供应商的25%,中国本土企业20家。一汽大众和上汽大众在中国共92家一级供应商中,德国独资企业10家,中德合资企业18家,中国本土企业38家。上汽通用和大众在华的中国供应商占比为33%和41.3%,高于2006年的水平,可见欧美车企在中国的供应链结构更加开放。从具体模块的供应商结构来看,中国本土企业在车身内外饰的占比最高,底盘次之;而发动机和汽车电子模块则主要由德国、北美、日本的合资企业垄断,本土供应商很少。

欧美车企在华的供应链扩大了中国供应商的占比,且主要增加技术含量较低的车身、内外饰以及底盘系统等部件的中国供应商,与其一贯的结构战略是一致的。在欧美汽车供应链结构下,供应商和整车企业不是长期稳定的交易关系, 在设计与生产过程中彼此信息交换程度低,供应商参与产品升级换代的学习机会少。所以,中国供应商虽然更多地参与欧美汽车供应链, 但是主要参与技术含量低的生产环节,学习效用低。企业可以提高产能和技能,实现加工升级,但功能升级和产品升级的效用低。

结论与启示

金融危机之后,无论日本汽车企业还是欧美汽车企业,都大幅增加了中国本土供应商比重,增加本地化研发投资,使得中国更深入地融入了全球汽车价值链。但是从具体参与的价值链模块来看,日本汽车企业虽然在发动机和汽车电子模块上更多向中国供应商采购,有助于中国供应商实现功能升级和产品升级,但中国供应商的占比绝对量不高。在欧美汽车企业的供应链中,中国供应商的占比虽然高,但在高附加值模块中占比低,所以知识溢出有限。因此总体而言,跨国公司的供应链战略和结构导致中国供应商主要参与附加值较低的模块或零部件生产,这是中国汽车产业难以学习到核心技术、快速实现产业升级的重要因素。

进一步来看,跨国公司的供应链结构与汽车行业的技术特征有关。在汽车行业出现颠覆性技术之前,跨国汽车巨头以及少数全球供应商因拥有核心技术始终处于行业垄断地位,在供应链中居主导地位。当前,纯电动汽车、智能驾驶技术正在兴起,这些颠覆性技术的广泛应用将降低行业技术壁垒,挑战汽车巨头的垄断地位及其在供应链中的主导地位。

另一方面,国内供应商的技术创新能力不足也固化了跨国公司供应链中的被动地位。在参与全球价值链过程中培育起来的中国供应商助推了本土自主汽车品牌的崛起和发展, 反过来,如果本土汽车企业与跨国公司在中高端市场上展开竞争,就会对供应商产生技术升级需求,从而激励供应商不断创新、发展。而在中国的政策与市场环境下,与外商合资的汽车企业满足于合资的稳定收益,自主品牌满足于低端市场,它们都只能在产能和技能上支持中国供应商。只有在更加开放、竞争的市场中,中国汽车品牌与供应商才能形成相互促进的良性循环,形成技术创新和创新机制,打破跨国汽车巨头的在全球供应链中的主导地位。而当前汽车行业的技术进步和金融危机后欧美汽车企业经营困难正为此提供了外部机遇。(参考文献略)

作者单位:北京大学经济学院